VŠECHNO

odporové senzory

Běžné snímací prvky RTD vyrobené z platiny, mědi nebo niklu vykazují vztah opakovatelné teplotní odolnosti (R / T) a rozsah provozních teplot. Vztah R / T je definován jako rozsah změny odporu senzoru na stupeň změny teploty. Relativní odchylka odporu (koeficient tepelného odporu) se v použitelném rozsahu senzoru mění velmi málo.

|

Platina byla navržena na Bakeriánské konferenci v roce 1871: je to ušlechtilý kov, který vykazuje nejstabilnější vztah odpor-teplota v nejširším teplotním rozsahu. Niklové prvky mají omezený teplotní rozsah, protože R / T se stává nelineárním při teplotách nad 300 ° C. Měď má velmi lineární vztah odpor-teplota; měď však při mírných teplotách oxiduje a nelze ji použít při teplotě nad 150 ° C.

Významnou charakteristikou kovů použitých jako odporové prvky je lineární aproximace vztahu odpor-teplota mezi 0 a 100 ° C. Tento teplotní koeficient odporu se označuje α a obvykle se udává v jednotkách Ω / (Ω ° C):

∝ = (R100-R0) / (100°C. R0)

où

R0 je odpor snímače při 0 ° C,

R100 je odpor snímače při 100 ° C.

Při konstrukci laboratorních odporových senzorů se používá čistá platina a α = 0,003925 Ω / (Ω ° C) v rozsahu 0 až 100 ° C. Naopak dva uznávané standardy pro průmyslové RTD IEC 60751 a ASTM E-1137 specifikují α = 0,00385 Ω / (Ω · ° C). Před širokým přijetím těchto standardů bylo použito několik různých hodnot α. Stále je možné najít starší platinové senzory, které mají α = 0.003916 Ω / (Ω · ° C) a 0.003902 Ω / (Ω · ° C).

Tyto různé hodnoty a pro platinu se získají dopingem opatrným zavedením nečistot do platiny. Nečistoty zavedené během dopingu klesají do mřížkové struktury platiny a způsobují odlišnou křivku R vs T, a tedy hodnotu α.

Pro charakterizaci vztahu R vs T jakéhokoli RTD v teplotním rozsahu představujícím zamýšlený rozsah použití by měla být kalibrace provedena při teplotách jiných než 0 °C a 100 °C. Ačkoli se má za to, že RTD pracují lineárně, musí být prokázáno, že jsou přesné s ohledem na teploty, při kterých budou skutečně používány. Běžnými kalibračními metodami jsou metoda pevného bodu a metoda porovnání.

Používá se pro nejpřesnější kalibrace v metrologických laboratořích. Využívá trojného bodu, bodu tuhnutí nebo bodu tání čistých látek, jako je voda, zinek, cín a argon, k vytvoření známé a reprodukovatelné teploty. Tyto buňky umožňují uživateli reprodukovat skutečné podmínky teplotní stupnice ITS-90. Kalibrace s pevným bodem poskytují extrémně přesné kalibrace (do ± 0,001 ° C). Ledová lázeň je běžnou metodou kalibrace pevných bodů pro snímače průmyslové kvality. Zařízení je levné, snadno použitelné a může pojmout více senzorů současně. Ledový bod je označen jako sekundární standard, protože jeho přesnost je ± 0,005 ° C, ve srovnání s ± 0,001 ° C pro hlavní pevné body.

Tři hlavní kategorie snímačů RTD jsou tenkovrstvé a cívkové prvky. Ačkoli jsou tyto typy v průmyslu nejrozšířenější, používají se i jiné exotičtější formy; například uhlíkové odpory se používají při extrémně nízkých teplotách (-173 ° C až -273 ° C). Více informací.

Uhlíkové odporové prvky

Jsou levné a široce používané. Mají reprodukovatelné výsledky při nízkých teplotách. Jsou nejspolehlivější formou při extrémně nízkých teplotách. Nepodléhají velké hysterezi ani tenzometrickému efektu.

Neomezené prvky

Použijte cívku drátu minimálně uloženou v utěsněném pouzdře naplněném inertním plynem. Tyto snímače pracují až do 961,78 ° C a používají se v SPRT, které definují ITS-90. Jsou vyrobeny z platinového drátu lehce stočeného na nosné konstrukci, takže se prvek může volně rozpínat a smršťovat při teplotě. Jsou velmi citlivé na otřesy a vibrace, protože platinové kadeře se mohou houpat a deformovat.

Tenké filmové prvky

Mít citlivý prvek, který je vytvořen nanesením velmi tenké vrstvy odporového materiálu, obvykle platiny, na keramický podklad (pokovení). Tato vrstva má obvykle tloušťku 10 až 100 ångströmů (1 až 10 nanometrů). Tento film je poté potažen epoxidem nebo sklem, které pomáhá chránit usazený film a také slouží jako odlehčení tahu pro vnější vodivé dráty. Nevýhody tohoto typu spočívají v tom, že nejsou tak stabilní jako jejich protějšky rány. Mohou být také použity pouze v omezeném teplotním rozsahu kvůli různým rychlostem roztažení podkladu a odporovému nanášení, které poskytuje viditelný účinek "tenzometru" na odporový teplotní koeficient. Tyto prvky pracují při teplotách do 300 ° C bez dalšího balení, ale při správném zapouzdření ve skle nebo keramice mohou pracovat až do 600 ° C. Speciální vysokoteplotní prvky RTD lze použít se správným zapouzdřením až do 900 ° C.

Navinuté prvky

může mít větší přesnost, zejména pro široký rozsah teplot. Průměr cívky nabízí kompromis mezi mechanickou stabilitou a roztažností drátu, aby se minimalizovalo pnutí a výsledný drift. Snímací vodič je navinut kolem trnu nebo izolačního jádra. Jádro vinutí může být kulaté nebo ploché, ale musí být elektrickým izolátorem. Koeficient tepelné roztažnosti materiálu jádra cívky je přizpůsoben snímacímu drátu, aby se minimalizovalo jakékoli mechanické namáhání. Toto napětí na vodiči prvku způsobí chybu tepelného měření. Snímací vodič je připojen k většímu vodiči, obvykle označovanému jako vodič nebo prvek prvku. Tento vodič je vybrán tak, aby byl kompatibilní se snímacím vodičem, takže kombinace nevytváří elektromotorickou sílu, která by narušila tepelné měření.

Navinuté prvky

Do značné míry nahradily prvky cívky v průmyslu. Tato konstrukce má cívku z drátu, která se může volně rozpínat při teplotě, držená na místě mechanickou podporou, která umožňuje cívce udržovat svůj tvar. Tato „bezstresová“ konstrukce umožňuje roztažení a smrštění snímacího vodiče bez vlivu jiných materiálů; v tomto ohledu je to podobné jako SPRT, hlavní standard, na kterém je založen ITS-90, a zároveň poskytuje odolnost potřebnou pro průmyslové použití. Základem snímacího prvku je malá cívka platinového snímacího drátu. Tato cívka vypadá jako vlákno ve žárovce. Pouzdro nebo trn je tvrdě vypalovaná trubka z keramického oxidu s ekvidistantními otvory, které probíhají příčně k osám. Cívka se vloží do otvorů trnu a poté se naplní velmi jemně mletým keramickým práškem. To umožňuje pohybu snímacího vodiče při zachování dobrého tepelného kontaktu s procesem. Tyto prvky pracují při teplotách do 850 ° C.

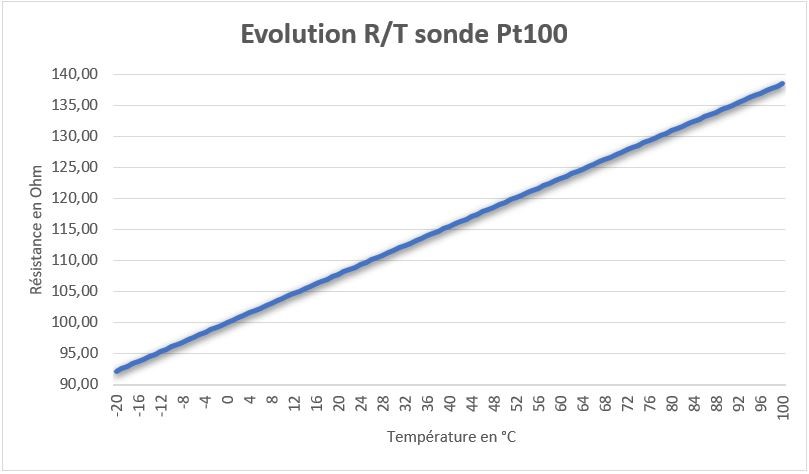

Současná mezinárodní norma, která stanoví toleranci a vztah mezi odporem a elektrickým odporem platinových odporových teploměrů, je IEC 60751: 2008; ASTM E1137 se používá také ve Spojených státech. Nejběžněji používaná zařízení v průmyslu mají nominální odpor 100 ohmů při 0 ° C a nazývají se senzory Pt100 („Pt“ je symbol pro platinu, „100“ je odpor v ohmech při 0 ° C). Je také možné získat snímače Pt1000, kde 1000 je odpor v ohmech při 0 ° C. Citlivost standardního 100 Ω snímače je 0,385 Ω / ° C. RTD s citlivostí 0,375 a 0,392 Ω / ° C, jako stejně jako mnoho dalších, jsou také k dispozici.

Běžně se používá se sekundárními SPRT a průmyslovými RTD. Kalibrované teploměry se porovnávají s teploměry kalibrovanými pomocí lázně o rovnoměrně stabilní teplotě. Na rozdíl od kalibrací s pevným bodem lze porovnávat při jakékoli teplotě mezi -100 ° C a 500 ° C. Tato metoda by mohla být nákladově efektivnější, protože je možné kalibrovat více senzorů současně s automatizovaným zařízením. Tyto elektricky vyhřívané a dobře míchané lázně používají jako médium pro různé kalibrační teploty silikonové oleje a roztavené soli.

Odporové teploměry jsou konstruovány v mnoha formách a v některých případech nabízejí větší stabilitu, přesnost a opakovatelnost než termočlánky. Zatímco termočlánky používají k výrobě napětí Seebeckův efekt, odporové teploměry používají elektrický odpor a k provozu vyžadují zdroj energie. Odpor se ideálně mění téměř lineárně s teplotou podle rovnice Callendar - Van Dusen.

Platinový snímací vodič musí být udržován bez kontaminace, aby zůstal stabilní. Platinový drát nebo film je nesen na přípravku, aby se dosáhlo minimální diferenciální roztažnosti nebo jiných zkreslení jeho přípravku, přičemž se přiměřeně odolává vibracím. V některých aplikacích se také používají sestavy RTD ze železa nebo mědi. Komerční druhy platiny mají koeficient teplotní odolnosti 0,00385 / ° C (0,385% / ° C) (evropský základní interval). Senzor je obvykle navržen tak, aby měl odpor 100 Ω při 0 ° C. To je definováno v BS EN 60751: 1996 (převzato z IEC 60751: 1995). Americký základní interval je 0,00392 / ° C, založený na použití čistší třídy platiny, než je evropský standard. Americký standard pochází od SAMA (Scientific Apparatus Manufacturers Association), která již v této oblasti norem není.

Odpor olověného drátu může být také faktorem; Přijetím tří a čtyřvodičových připojení lze místo dvou vodičů odečíst odpor připojení. Třívodičové připojení je ve většině případů dostatečné a je téměř univerzální průmyslovou praxí. Pro nejpřesnější aplikace se používají čtyřvodičová připojení.

Výhody platinových odporových teploměrů:

- Vysoká přesnost

- Nízký drift

- Široký provozní rozsah

- Vhodné pro přesné aplikace

Limity:

RTD v průmyslových aplikacích se zřídka používají nad 660 ° C. Při teplotách nad 660 ° C je stále obtížnější zabránit kontaminaci platiny nečistotami z kovového pláště teploměru. Proto standardní laboratorní teploměry nahrazují kovový plášť skleněnou konstrukcí. Při velmi nízkých teplotách, například pod -270 ° C (3 K), je kvůli nedostatku fononů odpor RTD primárně určen nečistotami a rozptylem hranic, a je proto zásadně nezávislý na teplotě. Výsledkem je, že citlivost RTD je v podstatě nulová, a proto zbytečná.

Ve srovnání s termistory jsou platinové RTD méně citlivé na malé změny teploty a mají pomalejší dobu odezvy. Termistory však mají menší teplotní rozsah a stabilitu.

RTD vs termočlánky

Dvě nejběžnější metody měření teploty pro průmyslové aplikace jsou odporové teplotní detektory (RTD) a termočlánky. Volba mezi nimi je obvykle určena čtyřmi faktory.

Teplota

Pokud je procesní teplota mezi -200 a 600 ° C (pro specifické potřeby můžeme nabídnout platinové senzory až do 1000 ° C), je RTD nejvhodnější volbou. Termočlánky mají rozsah -270 až 2 000 ° C.

Doba odezvy

Pokud proces vyžaduje velmi rychlou reakci na změny teploty, je nejlepší volbou termočlánek. Doba odezvy se měří ponořením senzoru do vody pohybující se rychlostí 1 m / s. Čas potřebný k dosažení 63,2% nastavené hodnoty odpovídá době odezvy.

velikost

Standardní plášť RTD má průměr 1,5 mm až + 6 mm; průměry pláště termočlánku mohou být menší než 1,5 mm.

Požadavky na přesnost a stabilitu

Pokud je přijatelná tolerance 2 ° C a není požadována nejvyšší úroveň opakovatelnosti, použije se termočlánek. RTD jsou schopné vyšší přesnosti a mohou si udržet svoji stabilitu po mnoho let, zatímco termočlánky se mohou driftovat během prvních několika hodin používání.

Tyto prvky téměř vždy vyžadují izolované vodiče. Při teplotách pod 250 ° C se používá izolace z PVC, silikonové pryže nebo PTFE. Nad to se používá sklolaminát nebo keramika. Místo měření a obecně většina vodičů vyžaduje ochranné pouzdro nebo objímku, často vyrobenou z kovové slitiny chemicky inertní vůči procesu, který má být monitorován. Výběr a konstrukce ochranných pouzder může vyžadovat větší péči než samotný snímač, protože musí odolávat chemickým nebo fyzickým útokům a poskytovat pohodlné upevňovací body.

Standardní platinové odporové teploměry (SPRT) jsou nejvyšší přesností jakéhokoli nástroje PRT. Této přesnosti je dosaženo na úkor životnosti a nákladů. SPRT prvky jsou navinuty z referenčního platinového drátu. Vnitřní olověné vodiče jsou obvykle platinové, zatímco vnitřní podpěry jsou z křemene nebo taveného oxidu křemičitého. Pouzdra jsou obvykle vyrobena z křemene. Používá se platinový drát o větším průměru, což zvyšuje náklady a snižuje odpor snímače (obvykle 25,5 Ω). SPRT mají široký teplotní rozsah (-200 ° C až 1000 ° C) a přesnost přibližně ± 0,001 ° C v celém teplotním rozsahu. SPRT jsou vhodné pouze pro laboratorní použití.

Sekundární standardní platinové odporové teploměry (SPRT) jsou další klasifikací laboratorních PRT. Jsou vyrobeny jako SPRT, ale materiály jsou nákladově efektivnější. SPRT běžně používají platinový drát, kovové pláště a keramické izolátory vyšší kvality a nižší čistoty. Vnitřní vodivé dráty jsou obecně slitiny na bázi niklu. Sekundární SPRT jsou omezenější v teplotním rozsahu (-200 ° C až 500 ° C) a mají přibližnou přesnost ± 0,03 ° C pro teplotní rozsah.

Průmyslové PRT jsou navrženy tak, aby odolaly průmyslovému prostředí. Mohou být téměř stejně odolné jako termočlánek. V závislosti na aplikaci mohou průmyslové PRT používat tenkovrstvé nebo navinuté prvky. Interní přívodní vodiče se mohou pohybovat od lankových niklovaných měděných vodičů s izolací z PTFE po stříbrné vodiče, v závislosti na velikosti senzoru a použití. Materiál pláště je obvykle nerezová ocel. Pro speciální aplikace se používají jiné materiály.

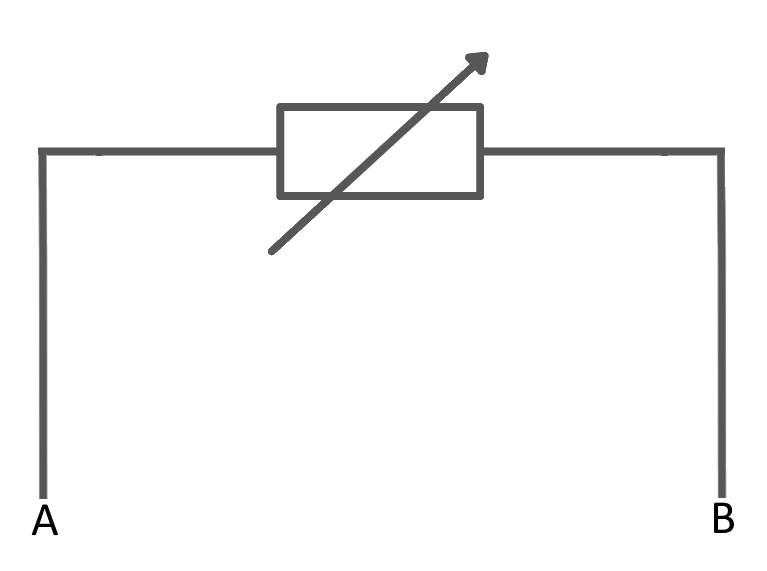

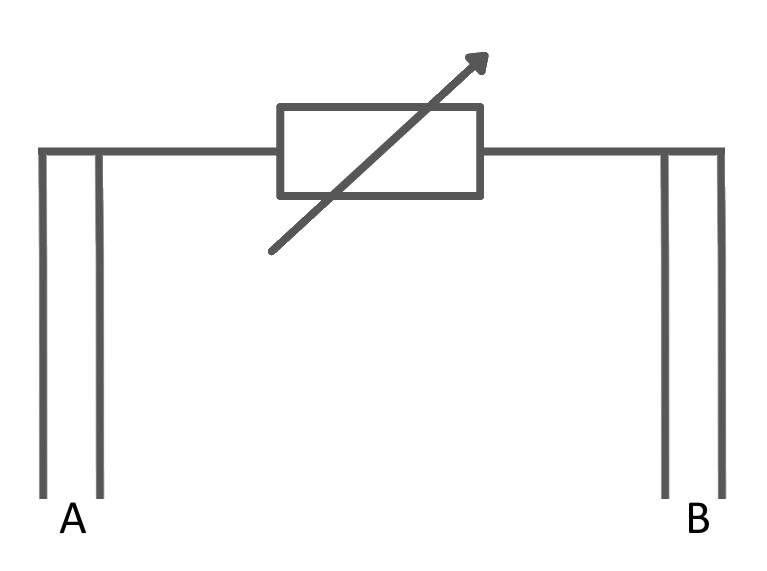

Dvouvodičová konfigurace

Nejjednodušší konfigurace odporového teploměru používá dva vodiče. Používá se pouze tehdy, když není požadována vysoká přesnost, protože odpor připojovacích vodičů se zvyšuje s odporem snímače, což vede k chybám měření. Tato konfigurace umožňuje použití 100 metrů kabelu. To platí také pro vyvážený můstek a systém pevného můstku.

Nejjednodušší konfigurace odporového teploměru používá dva vodiče. Používá se pouze tehdy, když není požadována vysoká přesnost, protože odpor připojovacích vodičů se zvyšuje s odporem snímače, což vede k chybám měření. Tato konfigurace umožňuje použití 100 metrů kabelu. To platí také pro vyvážený můstek a systém pevného můstku.

U vyváženého můstku je obvyklé nastavení R2 = R1 a R3 uprostřed rozsahu RTD. Například pokud měříme mezi 0 a 100 ° C, odpor RTD bude mezi 100 Ω a 138,5 Ω. Zvolili bychom R1 = 120 Ω. Tímto způsobem dostaneme malé napětí měřené v můstku.

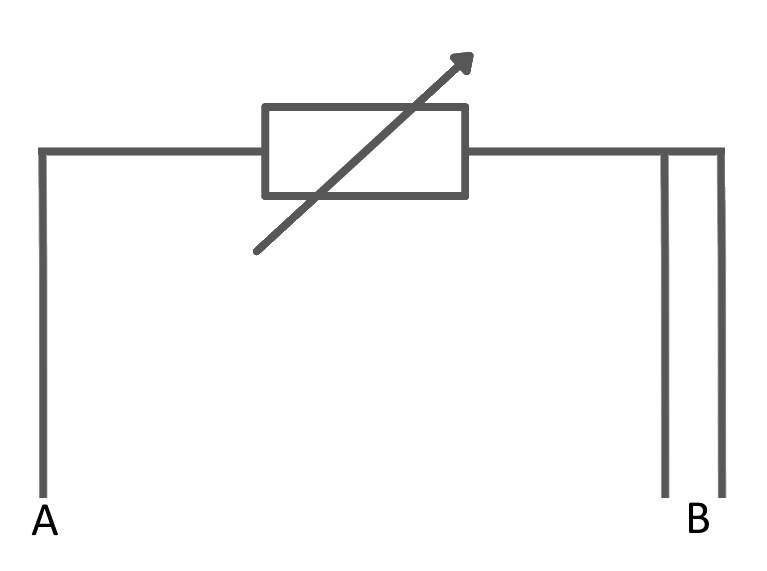

Konfigurace se třemi vodiči

Aby se minimalizovaly účinky odporů vodičů, lze použít třívodičovou konfiguraci. Navrhované nastavení zobrazené konfigurace je s R1 = R2 a R3 uprostřed rozsahu RTD. Při pohledu na zobrazený obvod Wheatstoneova můstku je pokles napětí na levé dolní straně V_rtd + V_lead a pravá dolní velikost na V_R3 + V_lead, takže napětí můstku (V_b) je rozdíl, V_rtd - V_R3. Pokles napětí v důsledku odporu kabelu byl zrušen. To stále platí, pokud R1 = R2 a R1, R2 >> RTD, R3. R1 a R2 lze použít k omezení proudu přes RTD. Například pro PT100 omezený na 1 mA a 5 V je přibližný omezující odpor R1 = R2 = 5 / 0,001 = 5 000 Ohmů.

Aby se minimalizovaly účinky odporů vodičů, lze použít třívodičovou konfiguraci. Navrhované nastavení zobrazené konfigurace je s R1 = R2 a R3 uprostřed rozsahu RTD. Při pohledu na zobrazený obvod Wheatstoneova můstku je pokles napětí na levé dolní straně V_rtd + V_lead a pravá dolní velikost na V_R3 + V_lead, takže napětí můstku (V_b) je rozdíl, V_rtd - V_R3. Pokles napětí v důsledku odporu kabelu byl zrušen. To stále platí, pokud R1 = R2 a R1, R2 >> RTD, R3. R1 a R2 lze použít k omezení proudu přes RTD. Například pro PT100 omezený na 1 mA a 5 V je přibližný omezující odpor R1 = R2 = 5 / 0,001 = 5 000 Ohmů.

Čtyřvodičová konfigurace

Konfigurace čtyřvodičového odporu zvyšuje přesnost měření odporu. Čtení na čtyřech svorkách eliminuje pokles napětí na testovacích vodičích jako příspěvek k chybě. K dalšímu zvýšení přesnosti jsou všechna zbytková termoelektrická napětí generovaná různými typy vodičů nebo šroubových spojů eliminována obrácením směru proudu 1 mA a odboček k DVM (digitální voltmetr). Termoelektrická napětí budou vyráběna pouze v jednom směru. Zprůměrováním invertovaných měření jsou potlačena termoelektrická chybová napětí.

Konfigurace čtyřvodičového odporu zvyšuje přesnost měření odporu. Čtení na čtyřech svorkách eliminuje pokles napětí na testovacích vodičích jako příspěvek k chybě. K dalšímu zvýšení přesnosti jsou všechna zbytková termoelektrická napětí generovaná různými typy vodičů nebo šroubových spojů eliminována obrácením směru proudu 1 mA a odboček k DVM (digitální voltmetr). Termoelektrická napětí budou vyráběna pouze v jednom směru. Zprůměrováním invertovaných měření jsou potlačena termoelektrická chybová napětí.

NEMŮŽU NAJÍT SVOJI SONDU , JAK MI MŮŽEŠ POMOCT?

Vždy vám budeme schopni nabídnout spolehlivou, přesnou a robustní sondu, kterou hledáte.

Na našem webu představujeme širokou škálu teplotních senzorů. Vězte, že svůj produkt můžete také přizpůsobit všem specifikacím nebo si vytvořit požadavek na základě technického výkresu, abyste vytvořili svou sondu. Za tímto účelem nás neváhejte kontaktovat pro nabídku na míru. My se pak postaráme o to, abychom vám teplotní sondu doručili co nejdříve.